Прокладки СНП ОСТ 26.260.454-99

Прокладки СНП ОСТ 26.260.454-99

| ПОЛУЧИТЬ СЧЕТ |

Выставим счет в течении 30 минут.

Доставим по Москве и Области на следующий день.

Отправим в любой регион России.

Доставим по Москве и Области на следующий день.

Отправим в любой регион России.

Типы и размеры. Общие технические требования к СНП

Спиральная прокладка является одним из широко используемых уплотнений. Она зависит от механических характеристик сформированной металлической полосы, которая работает как пружина, предлагая лучшую устойчивость при высоком давлении и температуре. Прокладки широко используются в промышленной сфере. Для предотвращения утечки рабочих жидкостей, продления герметичности стыков используют спирально-навитые прокладки. Их назначение - качественное уплотнение фланцевых соединений: гладкий фланец, выступ-впадина и шип-паз.

Изготавливаемые согласно параметрам ОСТ 26.260.454-99 прокладки СНП, состоят из стального центрового (наружного) кольца. Спираль намотана уплотнительной лентой (наполнитель) и внутренним кольцом, сделанным из специальной стали. СНП изделия созданы путем намотки чередующихся полосок металла и присадочного материала.

В зависимости от требований к химической совместимости, наполнитель и материал для обмотки может быть изменен.

Такие изделия очень широко используются для герметизации трубопроводов, насосов, оборудования нефтеперерабатывающей, химической отраслей.

Изготавливаемые согласно параметрам ОСТ 26.260.454-99 прокладки СНП, состоят из стального центрового (наружного) кольца. Спираль намотана уплотнительной лентой (наполнитель) и внутренним кольцом, сделанным из специальной стали. СНП изделия созданы путем намотки чередующихся полосок металла и присадочного материала.

В зависимости от требований к химической совместимости, наполнитель и материал для обмотки может быть изменен.

Такие изделия очень широко используются для герметизации трубопроводов, насосов, оборудования нефтеперерабатывающей, химической отраслей.

Производство СНП ОСТ 26 260 454 99, виды и характеристики

При проектировании и создании любого рода трубопроводов и теплотрасс, важно обеспечить герметичность системы. Это позволит использовать технические узлы примыкания обозревания и места стыковки элементов структуры более надежно. И сегодня использование качественных прокладок, позволяет обеспечить куда более надежное и долговечное объединение в единый рабочий механизм, даже нескольких систем подачи жидкости в трубопровод.

Это могут быть, как сложные проекты нефтепровода, так и различные теплотрасс. Но неотъемлемым элементом герметизации будут выступать - "Спирально навитые прокладки". Именно за счет из использования можно получить надежное перекачивание требуемой жидкости. При том, что современное производства данного материала. позволяет выделить ряд преимуществ и возможностей по эксплуатации сложной системы трубопровода и присоединяемых агрегатов.

Это могут быть, как сложные проекты нефтепровода, так и различные теплотрасс. Но неотъемлемым элементом герметизации будут выступать - "Спирально навитые прокладки". Именно за счет из использования можно получить надежное перекачивание требуемой жидкости. При том, что современное производства данного материала. позволяет выделить ряд преимуществ и возможностей по эксплуатации сложной системы трубопровода и присоединяемых агрегатов.

Преимущества использования герметизирующих прокладок СНП

Систематизированный подход к объединению отдельных элементов трубопровода позволяет применять различные по маркировке и техническим параметрам "Спирально навитые прокладки". Давая возможность исключить выход из строя всей системы передачи технической жидкости или смеси нефтепродуктов. При этом стоит выделить ряд преимуществ, при использовании данного материала, а именно:

- отличные показатели по стойкости к агрессивным средам;

- продуманная химическая формула защиты, от едких материалов и передаваемых жидкостей;

- практичность монтажа и использования, на любых местах соединения агрегатов и трубопроводов;

- прекрасные показатели по надежности и долговечности материала;

- отличительные особенности по сопротивлению к коррозии и разрушению;

- высокоточные решения по сопротивлению внутреннему давлению в системе и резким перепадам внутри и вне трубопровода;

- прекрасные показатели по использованию в низких и высоких температурных режимах эксплуатации.

Данные пункты позволяют сформировать не просто долговечную систему передаваемых элементов, но и прекрасно выполнить подсоединение требуемых агрегатов к системе трубопроводов и сложных комплексов по перекачке химических составов нефти или нефтепродуктов. Применяемые на сегодняшний день "Спирально навитые прокладки", можно разделить на отдельные подгруппы и соответствующие партии.

- отличные показатели по стойкости к агрессивным средам;

- продуманная химическая формула защиты, от едких материалов и передаваемых жидкостей;

- практичность монтажа и использования, на любых местах соединения агрегатов и трубопроводов;

- прекрасные показатели по надежности и долговечности материала;

- отличительные особенности по сопротивлению к коррозии и разрушению;

- высокоточные решения по сопротивлению внутреннему давлению в системе и резким перепадам внутри и вне трубопровода;

- прекрасные показатели по использованию в низких и высоких температурных режимах эксплуатации.

Данные пункты позволяют сформировать не просто долговечную систему передаваемых элементов, но и прекрасно выполнить подсоединение требуемых агрегатов к системе трубопроводов и сложных комплексов по перекачке химических составов нефти или нефтепродуктов. Применяемые на сегодняшний день "Спирально навитые прокладки", можно разделить на отдельные подгруппы и соответствующие партии.

Основные партии и виды материала СНП

Все выпускаемые на сегодняшний день СНП имеют вид V-образного профиля. По формируемому металлическому каркасу толщина элемента должна быть 4,5 и 3,2 мм. С обозначением в спецификации – S1. Используемая металлическая лента, при производстве изделия должна иметь толщину от 0,2 мм до 0,25 мм. Это позволяет придать необходимую жесткость и создать более комплексное решение по последующему применению материала, для герметизации узлов и мест стыковки элементов трубопровода. Для регламентирования производственной линии используется ГОСТ 4986.

Сегодня существует определённая маркировка производимой ленты и выпускаемых элементов. Это позволяет выполнить заказ, с учётом стандартов по прочности и надежности используемой продукции. А именно(таблица 1):

А (NF) Основной. Имеет кольцевую форму. При производстве выполняется переплетение двух чередующих лент армирования. Применяемая сталь отличается высокой коррозийной стройностью и включает в себя дополнительный наполнитель для защиты от химических реакций. В таком случае можно использовать уплотнитель не только для тепло трасс или трубопроводов, с нефтепродуктами, но и применять для сложных мимических и агрессивных составов. Это может быть, как азотистая, так и серная кислота. Позволив не нарушать места стыковки и надежности всего комплекса по перекачке материала.

Далее следует деление по форме используемых волокон и объединения конструкции металлического каркаса и тут можно выделить следующие группы СНП(таблица 1):

- Фланцевые соединения, вариант соединения «шип-паз», как основной Б (VR);

- Фланцевые соединения вариант «выступ-впадина», с наличием внутреннего кольца В (VRI);

- Фланцевые соединения вариант «выступ-впадина», с наличием наружного кольца Г (GA);

- Фланцевые соединения, дополненные гладкими уплотнительными элементами, по всей поверхности материала. Могут выпускаться, как с внутренними, так и с наружными кольцами Д (GIA).

Выпускаемые прокладки могут применяться с учетом наличия внутренних или наружных ограничительных колец. Это позволяет учитывать специфику соединений. Давая тем самым, возможность более практично и надежно организовать процесс герметизации элементов всего комплекса. При использовании дополнительного усиления армирующего слоя, можно обеспечить более плотное прилегание и создать рабочую среду. Даже учитывая существенные перепады давления и температурных режимах. Применяемые сегодня СНП, можно подбирать и по градации нормативов, с учётом кислотности и стойкости к агрессивным средам и химическим формулам.

Для этого используется соответствующая таблица стойкости и соответствующих решений по выбору защитного слоя, в каждом из устанавливаемых элементов. Это позволяет существенно продлить период эксплуатации трубопровода, даже если его расположение будет требовать усиления стойкости к агрессивным материалам внутри структуры. Это может потребоваться на химических предприятиях или комплексах по переработке нефтяных продуктов.

Тут же стоит отметить и варианты "Спирально навитые прокладки", с учетом температурного режима использования. Теми температурные режимы экзальтации могут варьироваться от группы сложности системы начиная от -/+ 25 градусов, а также более сложных температурных режимов, доходя до -/+ 50 градусов. Это позволит не переживать за расслоение прокладок и разгерметизации всего создаваемого комплекса. А также полноценное соответствие существующим регламентам и нормативным актам по использованию прокладочного материала.

Применяемые марки стали при выпуске СНП, должны выдерживать серьезные температурные режимы эксплуатации, доходящие до 3000 градусов. Это позволяет сохранять начальные размеры изделия и не деформироваться в течении длительного периода эксплуатации. Требования к используемой стали формируется с применением таких марок как: 20, 35. 40, по ГОСТ 1050. Давая возможность получать рабочую формулу для любого сложного соединения.

За счёт этого сегодня эксплуатация трубопроводов и нефтепроводов возможно не только в дополнительно адаптированных средах, но и при сложных погодных условиях, и с учётом годичного перепада температуры в течении одного года эксплуатации. Применении данного типа прокладок, позволяет существенно расширить возможности по прокладке систем прокачки и подачи нефти и химических материалов, внутри перерабатывающего завода или же более серьезные расстояния.

Сегодня существует определённая маркировка производимой ленты и выпускаемых элементов. Это позволяет выполнить заказ, с учётом стандартов по прочности и надежности используемой продукции. А именно(таблица 1):

А (NF) Основной. Имеет кольцевую форму. При производстве выполняется переплетение двух чередующих лент армирования. Применяемая сталь отличается высокой коррозийной стройностью и включает в себя дополнительный наполнитель для защиты от химических реакций. В таком случае можно использовать уплотнитель не только для тепло трасс или трубопроводов, с нефтепродуктами, но и применять для сложных мимических и агрессивных составов. Это может быть, как азотистая, так и серная кислота. Позволив не нарушать места стыковки и надежности всего комплекса по перекачке материала.

Далее следует деление по форме используемых волокон и объединения конструкции металлического каркаса и тут можно выделить следующие группы СНП(таблица 1):

- Фланцевые соединения, вариант соединения «шип-паз», как основной Б (VR);

- Фланцевые соединения вариант «выступ-впадина», с наличием внутреннего кольца В (VRI);

- Фланцевые соединения вариант «выступ-впадина», с наличием наружного кольца Г (GA);

- Фланцевые соединения, дополненные гладкими уплотнительными элементами, по всей поверхности материала. Могут выпускаться, как с внутренними, так и с наружными кольцами Д (GIA).

Выпускаемые прокладки могут применяться с учетом наличия внутренних или наружных ограничительных колец. Это позволяет учитывать специфику соединений. Давая тем самым, возможность более практично и надежно организовать процесс герметизации элементов всего комплекса. При использовании дополнительного усиления армирующего слоя, можно обеспечить более плотное прилегание и создать рабочую среду. Даже учитывая существенные перепады давления и температурных режимах. Применяемые сегодня СНП, можно подбирать и по градации нормативов, с учётом кислотности и стойкости к агрессивным средам и химическим формулам.

Для этого используется соответствующая таблица стойкости и соответствующих решений по выбору защитного слоя, в каждом из устанавливаемых элементов. Это позволяет существенно продлить период эксплуатации трубопровода, даже если его расположение будет требовать усиления стойкости к агрессивным материалам внутри структуры. Это может потребоваться на химических предприятиях или комплексах по переработке нефтяных продуктов.

Тут же стоит отметить и варианты "Спирально навитые прокладки", с учетом температурного режима использования. Теми температурные режимы экзальтации могут варьироваться от группы сложности системы начиная от -/+ 25 градусов, а также более сложных температурных режимов, доходя до -/+ 50 градусов. Это позволит не переживать за расслоение прокладок и разгерметизации всего создаваемого комплекса. А также полноценное соответствие существующим регламентам и нормативным актам по использованию прокладочного материала.

Применяемые марки стали при выпуске СНП, должны выдерживать серьезные температурные режимы эксплуатации, доходящие до 3000 градусов. Это позволяет сохранять начальные размеры изделия и не деформироваться в течении длительного периода эксплуатации. Требования к используемой стали формируется с применением таких марок как: 20, 35. 40, по ГОСТ 1050. Давая возможность получать рабочую формулу для любого сложного соединения.

За счёт этого сегодня эксплуатация трубопроводов и нефтепроводов возможно не только в дополнительно адаптированных средах, но и при сложных погодных условиях, и с учётом годичного перепада температуры в течении одного года эксплуатации. Применении данного типа прокладок, позволяет существенно расширить возможности по прокладке систем прокачки и подачи нефти и химических материалов, внутри перерабатывающего завода или же более серьезные расстояния.

Материал, размеры и типы прокладок СНП ОСТ 26 260 454 99

Типы

Обозначение типа (по API Standart 601)

Описание конструкции

Применение

Основной

А

(NF)

(NF)

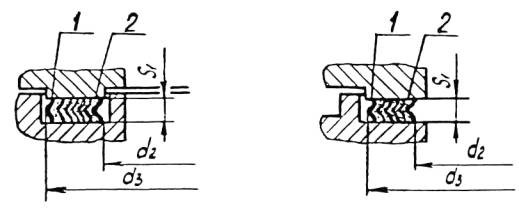

СНП имеют кольцеобразную форму и состоят из двух спирально-навитых чередующихся лент: профилированной холоднокатаной из коррозионно-стойкой стали 1 и специальных наполнителей 2 (рисунок 1)

Фланцевые соединения типа «шип-паз»

Основной

Б

(VR)

(VR)

То же (рисунок 2)

Фланцевые соединения типа «выступ-впадина»

С внутренним кольцом

В

(VRI)

(VRI)

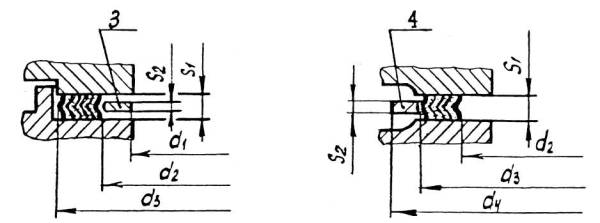

Основной тип, оснащенный внутренним ограничительным кольцом 3 (рисунок 3)

Фланцевые соединения типа «выступ-впадина»

С наружным кольцом

Г

(GA)

(GA)

Основной тип, оснащенный наружным ограничительным кольцом 4 (рисунок 4)

Фланцевые соединения с гладкими уплотнительными поверхностями

С внутренним и наружным кольцами

Д

(GIA)

(GIA)

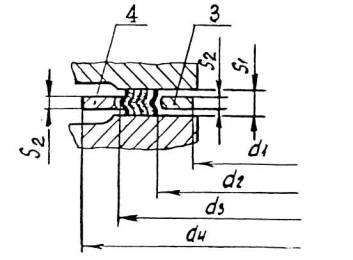

Основной тип, оснащенный внутренним 3 и наружным 4 ограничительными кольцами (рисунок 5)

Фланцевые соединения с гладкими уплотнительными поверхностями

Примечание - В зависимости от применяемых фланцевых соединений присоединительные размеры и размеры уплотнительных поверхностей фланцевых соединений типов «шип-паз», «выступ-впадина» и соединительного выступа для фланцев арматуры должны соответствовать требованиям ГОСТ 12815, для фланцев сосудов и аппаратов - ГОСТ 28759.3 и другим нормативным документам на оборудование (в том числе импортное)

1 - лента металлическая;

1 - лента металлическая;

2 - лента наполнителя

2 - лента наполнителя

Рисунок 1 - Тип A (NF)

Рисунок 2 - тип Б (VR)

3 - внутреннее кольцо

4 - наружное кольцо

Рисунок 3 - Тип В (VRI)

Рисунок 4 - Тип Г (GA)

3 - внутреннее кольцо

4 - наружное кольцо

Рисунок 5 - Тип СНП Д (GIA)

Выбор материала наполнителя зависит от условий эксплуатации и должен соответствовать таблице 2.

материал

вид

рабочая среда

температура, °С

давление, МПа (кгс/см2)

Паронит ТП-1 ТУ 38.114202, паронит ТП-1р ТУ 38.114285

1

Не агрессивные среды: пар, вода, сухие газы, тяжелые нефтепродукты и др.

до + 450

25,0 (250)

Паронит ПК ГОСТ 481

2

Агрессивные среды: кислоты, щелочи, окислители, продукты нефтегазопереработки, нитрозные и др. агрессивные газы

до + 250

1,6 (16)

Графитовая фольга «Графлекс» ТУ 57-1-1326778

3

Агрессивные среды: кислоты, щелочи, растворители, продукты нефтегазопереработки

от - 200 до + 500

25,0 (250)

Графитовая фольга «Графлекс» ТУ 57-1-1326779

3

Хромовая кислота массовая концентрация 0-100 г/дм3

до + 250

25,0 (250)

Графитовая фольга «Графлекс» ТУ 57-1-1326780

3

Азотная кислота массовая концентрация 0-100 г/дм3

до + 85

25,0 (250)

Графитовая фольга «Графлекс» ТУ 57-1-1326778

4

Не агрессивные среды: пар, сухие газы, тяжелые нефтепродукты

до + 600

25,0 (250)

Пленка фторопластовая защитная Ф-4МБ-В ТУ 6-05-05-242

5

Агрессивные среды: кислоты и щелочи любой концентрации, растворители

от - 196 до + 200

25,0 (250)

Примечание - Графитовая фольга «Графлекс» нестойка к концентрированной азотной кислоте, высококонцентрированной серной кислоте, хрому (VI), растворам перманганатов, расплавам щелочных и щелочноземельных металлов

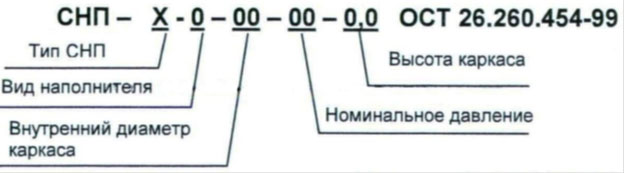

Условное обозначение по ОСТ прокладки СНП должно состоять из обозначения типа СНП, вида наполнителя, размера внутреннего диаметра каркаса d2, номинального давления, толщины S1 по металлическому каркасу и обозначения настоящего стандарта.

Пример условного обозначения:

Условное обозначение по ОСТ прокладки СНП должно состоять из обозначения типа СНП, вида наполнителя, размера внутреннего диаметра каркаса d2, номинального давления, толщины S1 по металлическому каркасу и обозначения настоящего стандарта.

Пример условного обозначения:

Спиральная прокладка типа В с видом наполнителя 1, с внутренним диаметром каркаса 51 мм, на давление рабочей среды 10,0 МПа, толщиной 4,5 мм

СНП В-1-51-10,0-4,5 ОСТ 26.260.454-99.

СНП В-1-51-10,0-4,5 ОСТ 26.260.454-99.